食用油生产过程中油渣怎么过滤?悬浮物如何分离?

经压榨、浸出或其他方法制取的未经精炼的植物油脂,一般称之为毛油或粗油。毛油中通常含有一些油料饼末、粕末、泥沙、草秆纤维、铁屑等固体杂质,因这些杂质多以悬浮状态存在于油脂中,故称之为悬浮杂质。悬浮杂质对毛油的输送、暂存及油脂精炼都会产生不良影响,因此需要及时将其从毛油中除去。

对毛油中悬浮杂质的分离,通常采用沉降和过渡的方法,但由于毛油中悬浮杂质的含量、类型、粒度大小和性质随制油工艺条件的不同有很大差别,因此,对不同制油工艺所得到的毛油,悬浮物分离工艺和设备也有区别。压榨所得的毛油中,含有许多粗的或细的饼渣或称“油渣” 其含量随入榨料坯性质、压榨条件、榨机结构的不同而变化甚大,通常在2%-15%之间。一般将压榨毛油中悬浮杂质的分离工艺分为油-渣分离(粗分离) 和悬浮物分离《细分离) 两个步骤。第一步在储油箱内将大而重的固体饼渣分离,第三步用板框过滤机或叶片式过滤机分离细小的饼屑。近几年,直接采用卧式螺旋沉降离心机分离压榨毛油中的饼渣也取得很好的效果并在油厂推广应用。压榨毛油中饼渣的分离,通常在榨油车间的压榨操作之后立即进行并将分离出来的含油杂质(饼渣和滤饼)用螺旋输送机送回榨机进行复榨。

毛油悬浮物的沉降法分离

沉降法分离按悬浮杂质在流体中所受作用力的不同分为重力沉降和离心沉降两种。

一、重力沉降

在重力作用下的自然沉降是最简单且最常用的分离方法。它是利用悬浮杂质与油脂的相对密度不同,在自然静置状态下,使悬浮杂质从油中沉降下来而与油脂分离。重力沉降的分离效率低,只适用于粗油中大颗粒悬浮杂质的分离。当重力沉降用于微细粒子分离时,为了提高沉降速率,可以采用凝聚和降低体系黏度的方法。提高沉降温度可以降低油脂黏度,从而有利于颗粒的沉降,但温度的升高应以不超过颗粒凝聚的临界温度为准。一般维持沉降分离的温度在 80℃左右。此外向毛油中添加电解质水溶液,可促使悬浮物凝聚或吸水膨胀后相对密度增大,加快沉降分离的速率。

常用的重力沉降设备是澄油箱。含渣毛油由螺旋输送机送入澄油箱内,经过静置沉淀,毛油通过几道隔板从溢流管流入净油池。箱内的回转刮板输送机以很低的速度连续移动,其上的刮板将沉人箱底的油渣刮运上来,在通过上面的长形筛网板时,油渣中所含的油脂通过筛孔漏入箱内,而饼渣则随着刮板移到箱的另一端,落入螺旋输送机内,被送往榨油机复榨。

澄油箱的特点是对毛油中粗大饼渣的沉降效果好,机械化捞渣和回渣。但其缺点是沉降时间长,分离后的油中含渣量及渣中含油量均较高。此外,澄油箱中热的毛油较长时间与空气接触,对毛油品质会产生不利影响,特别是毛棉油不宜采用此装置。

二、离心沉降处

借助于高速旋转产生的离心力,使油脂悬浮体系的液体和悬浮物分离,从而实现固液相分离的过程,称之为离心沉降分离。离心沉降分离对于悬浮物粒度细小、固液相密度差较小的悬浮液分离更显示出其优越性。用于粗油中悬浮物分离的设备是卧式螺旋形离心机,又称卧螺,它主要由圆维筒形转鼓、螺旋输送器、传动装置等组成。转鼓两端的空心轴水平支承在滚动轴承上,带有螺旋卸料器的内筒通过两端支承轴承安装在转鼓内,螺旋轴线与转鼓同心,螺旋外缘与转鼓内壁留有很小的间隙,并借助变速箱维持两者约 1%的速差,形成相对运动转鼓小端装有皮带轮将电机转短传给转鼓,进料管由转鼓大端中心伸入螺旋内筒中部。

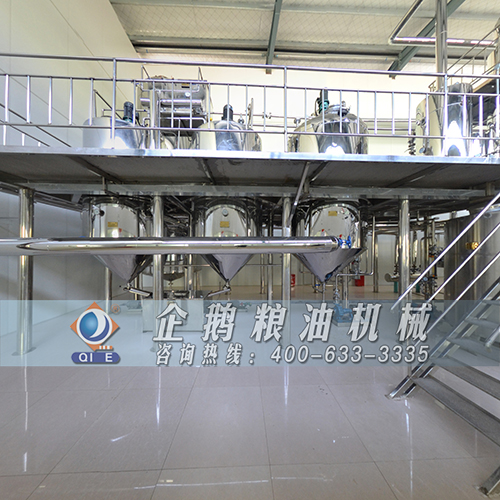

如果您需要了解更多欢迎致电郑州企鹅,电话0371-56699236。