米糠油的生产流程

米糠油的生产流程主要包括预处理、压榨(或膨化)、浸出和精炼等步骤。以下是详细的流程介绍:

一、预处理

筛选和清理:将米糠中含有的砂石、碎米、草绳、植物秸秆等杂物清理出来,避免损坏或堵塞后续设备,影响出油率。同时,还需要对米糠进行提前预热,调节米糠的水分及温度,达到出油的适宜状态。

调质:部分厂家会将筛选后的米糠放入调质系统,并用少量蒸汽使其软化,以提高压榨的出油率。

二、压榨(或膨化)

压榨:将预处理后的米糠采用冷榨的方式进入液压压榨机,压榨出大部分糠油,得到的米糠毛油进入物理精炼车间进行精炼提纯。压榨法具有适应性强、工艺过程简单、设备和技术要求低、维修方便、生产成本低和安全等特点,但出油率相对较低,一般在8%~10%之间。

膨化(可选):为了提高浸出效率,部分厂家会选择将预处理后的米糠送入膨化机进行膨化处理。膨化是向膨化机内喷入高压蒸汽和高温水来提高膨化机内的温度和湿度,将粉末状的米糠经过高压、摩擦、膨爆等改变米糠的形态,聚合成多孔、透气性好的柱状结构。膨化后的米糠细胞组织被破坏,内部孔隙更大,有利于浸出。

三、浸出

溶剂浸出:将压榨(或膨化)后的饼粕放入油浸出器,并添加有机溶剂(如己烷等),使饼粕中的油脂溶解在溶剂内形成混合油。通过筛网将固体粕末截留,得到较为洁净的混合油。

混合油蒸发和汽提:采用盘管蒸汽加热使溶剂大部分汽化蒸出,从而提高混合油中的油脂浓度。再通过汽提将混合油中含有的少量溶剂油去除,进一步净化米糠油。

湿粕脱溶:浸出器过滤分离的湿粕中含有少量溶剂,通过通入水蒸气进行脱溶,以去除其中的溶剂。

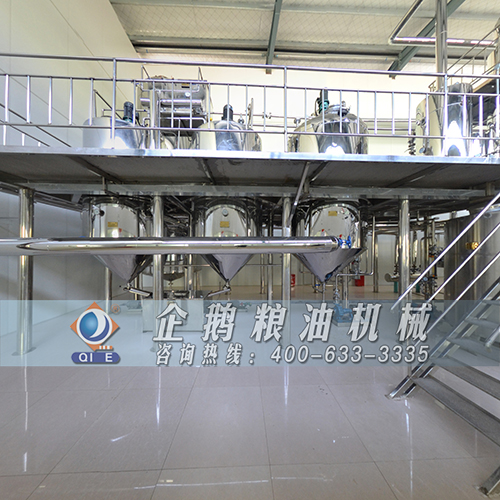

四、精炼

浸出法生产的米糠油中会含有各种杂质,如饼粕粉末、植物纤维、磷脂、游离脂肪酸、色素、水分、溶剂等。这些杂质可能导致油脂酸败,有些还可能含有对人体有害的元素和重金属。因此,浸出油必须要经过精炼设备精炼去除油脂中的杂质、溶剂和有害元素。精炼过程主要包括以下步骤:

沉淀过滤:采用自然沉降法将毛油中含有的不溶性杂质颗粒进行分离。

水化脱胶:向米糠毛油中加入少量水,使其中的水溶性杂质凝聚沉淀而与油脂分离。

脱水:采用连续式填料脱水器将水化脱胶后的油进行脱水。

吸附脱色:油脂经贮槽转入脱色罐,与吸附剂(如白土)在搅拌下充分接触,经冷却后由油泵泵入压滤机分离吸附剂,过滤后的脱色油汇入贮槽。

脱酸脱臭:脱色油经油-油换热器,后经加热器加热至约250℃,进入脱酸塔,油在填料表面从顶部在重力作用下向下流动,与从底部喷入的饱和蒸汽充分接触达到汽提脱酸的目的。同时,通过高温和蒸汽的作用,进一步去除油脂中的异味和有害物质。

脱蜡:将脱臭过后的油先泵入一冷凝结晶罐内冷却结晶,然后将冷却好的油泵进行压滤,精炼米糠油流出后倒入油品贮罐,糠蜡则流于滤布上,从而达到油蜡分离的目的。

通过以上步骤,可以得到高质量的成品米糠油。在生产过程中,安全和环保问题也应得到充分的重视和保障。

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-56699236。